新鄉玻纖布(bù)複合機的噪聲產生的因素有(yǒu)哪些?玻(bō)纖布複合機設備給大家講解下。1、複(fù)合(hé)機油箱內液(yè)壓油不足,油泵吸入空氣或濾油器被汙物阻塞都會造成油泵缺油(yóu),導致油液中的(de)氣泡排出撞擊葉片而產生噪(zào)聲,解決方(fāng)法是檢查油量,防止吸(xī)入空氣及清洗過濾(lǜ)器。2、液壓油粘度高,增(zēng)加流動阻力,需要更換合適(shì)的液壓油。3、 由於油泵或電機的軸承或葉片損壞,聯軸器的同心度偏差引起(qǐ)噪聲,須調整同心度或更換零件。4、複合機方向閥(fá)反應失靈但功能仍在,如閥心磨損、內漏、毛刺阻塞、移動不靈活、電磁閥因電流不中而失靈(líng)亦會產(chǎn)生噪聲。解決的方法(fǎ)是清洗閥心或更換新件,電流(liú)須(xū)穩定及充足(zú)。5、液壓組件損壞或油路管道阻塞,令液壓油高速流動的產生噪聲。6、機械部分故障,機件潤滑不足,零件鬆動,應找出原(yuán)因將其緊固(gù)或更換。

推薦(jiàn)玻纖布複合機選用合適的烘幹溫度,過高或(huò)過(guò)低都會影響複合(hé)膜的黏結(jié)牢度,塗布基材幹燥時受熱溫度(dù)過高或經過高(gāo)溫蒸煮,會使膠黏劑的表層被炭(tàn)化,從而破(pò)壞膠黏劑的(de)黏結能(néng)力,幹燥溫度太低廠商信(xìn)息,則膠(jiāo)黏劑固化不徹底,膠黏(nián)劑的黏性較差,複合不牢且經過一段時間後,複合膜(mó)中易形成氣泡,破壞產品的複合質量,當然蘑菇TV视频可(kě)選擇耐高溫和耐蒸煮性良(liáng)好的膠黏劑數(shù)碼印刷機,以適應較高溫度的烘幹,例如選用聚氨酯(zhǐ)膠黏劑(jì)。玻纖布(bù)複(fù)合機設備的複合壓力過大或複合輥兩端壓力不均,會(huì)引起複合膜表麵(miàn)皺褶,複合後皺褶處形(xíng)成空隧道,影響成(chéng)品黏結牢度。適當增加複合壓力有(yǒu)利於提高複合的粘結力,另(lìng)外,為(wéi)了提高(gāo)複合膜的黏結效果和質(zhì)量乳品包裝,要盡量避免異物、灰塵等雜物黏附在膠黏(nián)劑上或是基材複合表麵上,結束語(yǔ)操作時,要仔細觀(guān)察生產過程(chéng)中出現的各種問題和故障,合理運用上述方法來排除故障。

1、推薦玻纖布複合機開機前應對機台進行全麵檢查,緊固件螺栓(shuān)是否會鬆動,如有(yǒu)鬆動應及時複位(wèi)。轉動(dòng)部件(jiàn)是否會缺油,如缺油應及時加油。2、打開(kāi)蒸汽閘門,關好排水閘門,直(zhí)到無出現漏氣(qì)為止。3、把紙安裝到紙架(jià)上,對好線位,再(zài)把紙從預熱缸放到烘道口。4、玻纖布複合機設備放好膠水,打開回膠電機,待烘道管溫(wēn)度(dù)達到30℃以上,然後把烘道壓輥降到最低點,把皮帶(dài)裝緊,打開電源,啟動電機,低速運轉,待溫度達到180℃方可投入生產。5、把各(gè)單麵機紙張從預熱缸穿入(rù)膠(jiāo)輥再到烘道口。6、要求各線位確保對齊,溫度達到180℃把麵(miàn)紙穿入烘道口。E機、B機、A機按順序將紙張穿入烘道口,把膠水壓輥打下和吸風罩進(jìn)行慢速運轉,把膠量和膠輥間隙調到適中(zhōng)為止。7、待紙板從(cóng)烘道口輸出應對紙板進行檢查(chá)質量,看紙板是否完好。

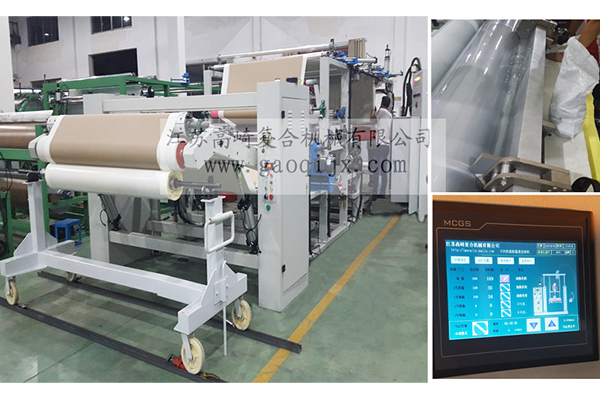

推薦玻纖布複(fù)合機的特征主要有:所用PUR熱熔膠(jiāo)不含溶劑,是(shì)理想(xiǎng)的綠色環保(bǎo)膠水,製品無殘存溶劑,生產無汙染排放問題,節省能源,占地麵積小,複合的過程濕固反應,不可逆,粘合牢固耐水洗牢度好,PUR熱熔膠不含水和溶劑,無需烘幹,複合速度快,粘性強,用膠量(liàng)省,節省成本,複合過程全(quán)聯動控製,基材無拉伸,質(zhì)輕柔軟(ruǎn),手感好(hǎo),熱源為(wéi)油熱,加熱快,熱量均勻,熔膠係統獨立出來,熔膠充分速度(dù)快,點狀網紋上膠,成品(pǐn)透氣度好,立體感強,機台人性化設計(jì),節(jiē)省操作(zuò)人員。新鄉玻纖布複(fù)合機在日常(cháng)操作中需要注意的安全事項:避免在有揮發及爆炸性的(de)原(yuán)料或氣體周圍操作熱熔膠機,熱熔膠機噴塗設備周圍不能存放易燃易爆物品,不要在沒有適當的保護裝置、良好之(zhī)絕緣體或良(liáng)好保護麵板下操作使用熱熔膠機,需(xū)要檢修時隻有經過(guò)專業培訓人員方能(néng)夠拆機維修,不要在(zài)溫度低於0℃及溫度(dù)高於50℃的周圍(wéi)環境下。

| 座機(jī):+86-0515-88800866 | |

| 電話:153-5825-9788 |

| 郵箱:jsgaoqi@163.com | |

| 地(dì)址(zhǐ):江蘇省鹽城市大岡鎮呈祥東路1號 |

|  |